强化的不仅是品质,更是理念_行业资讯_资讯动态_厦门永新昌机械设备有限公司

如果说零部件测试是叉车组装前的一个选型、匹配验证,那么叉车整车试验则是对叉车整体性能的进一步测试验证,是叉车合格生产、出厂的最后一道关卡。主要包括了强化试验、稳定性试验、装卸性能试验、转向性能试验、运行性能试验、制动性能验证、振动试验等一系列测试验证。

其中,强化试验可以说是最严苛的试验项目之一,既是考查叉车整车可靠性的重要试验,也是叉车质量持续改进的重要试验,因此按照标准要求保证强化试验的强度显得极其重要。

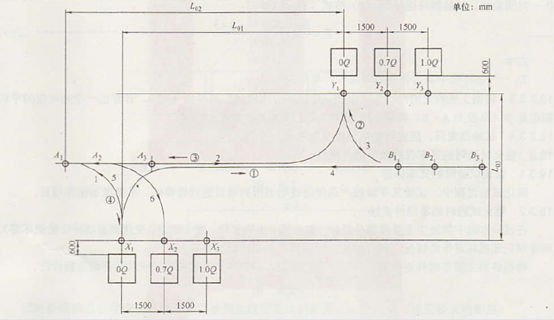

叉车强化试验场地需要专业布置及特定运行路线,以电动平衡重式叉车强化试验为例,空托盘、辅助试验载荷0.7Q和试验载荷Q,分别置放在场地特定位置X1、X2、X3处,试验过程中的负荷分配量分别占20%、50%和3o%;中货位起升,在X1、X2、X3处,起升高度为2/3H;高货位起升,在Y1、Y2、Y3处,起升高度为1.0H。试验过程中的起升高度分配量各占50%。中货位起升,在凡、凡和朽处,起升高度为⒉3刃;高货位起升,试验过程中的起升高度分配量各占50%。

强化试验场地布置及运行路线

强化试验时,以20个循环过程为一个“循环组”,分别需要进行10次“前行循环组”试验与10次“后行循环组”试验。在10次“前行循环组”试验中,包括3次运行路径X1—A1—Y1—B1—X1、5次运行路径X2—A2—Y2—B2—X2与2次X3—A3—Y3—B3—X3;“后行循环组”试验时,除了路径变更为X—B—Y—A—X,其余步骤均与“前行循环组”保持一致。

并且在试验循环中必须全部为有效时间,包括叉车运行、制动、起升下降等等。每一循环的非动力作业时间如必须的操作时间、人为休整等不得超过20S,每一载荷交接的“过渡步骤”中,非动力作业时间不得超过8S。再根据循环过程绘出电流—电压—时间曲线,以计算一个循环组的平均耗电量以及蓄电池容量可供循环组试验次数,并在试验结束后进行整机性能复测和解体检测。

比亚迪叉车强化试验

另外值得一提的是,在强化试验时进行的叉车保养和零部件更换,保养项目必须为使用说明书所列项目,不得额外进行增加保养项目。而对于在强化试验时发生损坏的零部件,如半轴套管、链条断裂、变速器驱动桥齿轮损坏等等,需要进行详细记录并保存,以便复测检验并进行后续改善。

正是基于对叉车极致性能的追求和至善品质理念的执着,比亚迪对叉车强化试验要求往往格外严格,通过长时间持续的高强度测试,验证了叉车运行、制动、举升下降、门架倾斜以及制动性能的可靠性,并为品质改善提供重要技术支撑。